Amphenol

BlogO envelhecimento saudável dos sistemas fotovoltaicos

29 de setembro de 2021

Se o painel é o coração de um sistema fotovoltaico, podemos dizer que o seu cabeamento são as artérias que conduzem a corrente por todo o sistema.

Assim como o corpo humano depende da boa saúde de suas artérias para funcionar, os sistemas fotovoltaicos também dependem. Curiosamente assim como acontece com as pessoas, nos geradores, as comorbidades causadas pelos cabeamentos problemáticos também são silenciosas e podem vir a serem fatais.

No Brasil, tornou-se comum a compra de kits geradores de energia solar fotovoltaica por diversos motivos, como tributação ou facilidade de se encontrar tudo no mesmo lugar. Normalmente ninguém questiona a compatibilidade entre as partes, acreditando que o fornecedor já tenha feito isso por ele.

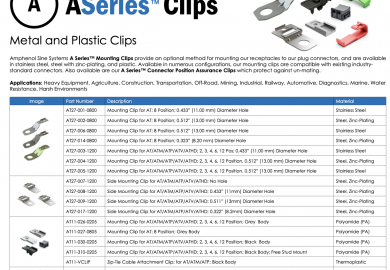

Como escolher o conector certo para os sistemas fotovoltaicos

Para começar, cada modelo de módulo fotovoltaico vem com um modelo diferente de conector de encaixe, e, muitas vezes, isso acontece em uma mesma marca. Então isso deveria significar que, dentro do kit, seriam enviados conectores de mesma marca e do mesmo modelo para que a conexão dos painéis com o inversor acontecesse conforme é dito na NBR 16690:

“6.2.8.1 Conectores de encaixe, em uma mesma conexão no arranjo fotovoltaico, devem ser do mesmo tipo e do mesmo fabricante.”

Porém, isso raramente acontece.

Normalmente o conector que vem no kit é de outra marca e outro modelo, e é aí que o problema começa.

O impasse pode ser facilmente resolvido pela compra do conector de mesmo modelo e mesma marca do módulo que fica na ponta do arranjo, o que muitas vezes é impossível porque ele simplesmente não está à venda ou pela troca desse conector por um de mercado.

Muitas vezes, o fornecedor do kit não libera essa intervenção sob risco de anular a garantia, ou o integrador instala confiando na compatibilidade ignorando os efeitos que podem ser gerados no futuro.

Um conector impróprio pode gerar superaquecimento

Um conector mal encaixado (por conta de incompatibilidade ou por crimpagem defeituosa, que é quando o instalador não usa a ferramenta de crimpagem ou a usa de maneira incorreta) gera um ponto de aquecimento localizado.

“6.2.8.3 A crimpagem dos cabos aos conectores deve ser realizada com ferramenta própria para esta finalidade.”

O aquecimento, por sua vez, degrada o conector, que tem sua resistência de contato aumentada, levando ao aumento da temperatura em um efeito em cadeia que inicialmente reduz a produção dos sistemas fotovoltaicos e pode causar até mesmo um incêndio.

O calor gerado por esse contato defeituoso viaja pelo cabo e acaba acelerando a degradação da liga que compõe o cabo e pode invadir o inversor (no caso dos conectores do corpo do inversor) e as caixas de junção (no caso do módulo final do arranjo FV), causando também a degradação prematura desses componentes.

As falhas causadas por esse tipo de degradação no sistema fotovoltaico podem ser muito difíceis de serem rastreadas e podem levar a um longo processo de busca por causa e efeito.

O efeito da limitação de corrente pela degradação das conexões poderia facilmente ser confundido com perda por sujeira na superfície dos painéis em uma análise de curva IV, por exemplo.

Desde a publicação da REN 482 em 2012, o número de instalações FV no Brasil vem escalando geometricamente, apesar da alta do Dólar e das tentativas de alguns setores de atrasar o desenvolvimento das energias renováveis.

Agora começam a surgir situações que vêm mostrando ao mercado que há necessidade de refinamento nos processos de comissionamento, maior participação dos fornecedores de kits no processo de instalação e queda de conceitos vagos como a forma do uso da Câmera termográfica nos processos de checagem de comissionamento como garantia da correta instalação.

É muito comum que o comissionamento dos sistemas fotovoltaicos aconteça durante o horário próximo ao final do dia, uma vez que os custos da instalação são calculados visando o maior aproveitamento da janela de tempo da instalação.

Nessa situação, o comissionamento acontece em um momento em que o funcionamento do sistema se apresenta em baixa potência, o que impossibilita, por exemplo, a detecção de problemas que podem ser apontados, por exemplo, por uma câmera termográfica como apontado na NBR 16274 já que não haverá uma diferença de temperatura entre os condutores que aponte algum problema como mostrado a seguir:

7.2 Procedimento de inspeção do arranjo fotovoltaico com câmera IR

A finalidade de uma inspeção com câmara infravermelha (IR) é detectar variações de temperatura anormais em módulos em operação no campo. Tais variações de temperatura podem indicar problemas dentro dos módulos e/ou de arranjos fotovoltaicos, como células reversamente polarizadas, falha do diodo de by-pass, falha de conexões com solda, conexões ruins e outras condições que levam a altas temperaturas localizadas durante a operação.

É necessário que seja estabelecido um tempo mínimo de operação e uma janela de horário próxima ao horário de pico.

Considerando que o fornecedor dos kits também tem responsabilidade sobre a qualidade da instalação e é quem tem o primeiro ponto de ação no momento da garantia, este pode definir esse critério através da cobrança do preenchimento de um formulário personalizado como item obrigatório para o credenciamento e o fornecimento do gerador.

Hoje o mercado GD se encontra em um momento transitório entre a insipiência e a importância estratégica para o desenvolvimento nacional, no qual os mesmos órgãos que defendem a energia solar são aqueles que dependem financeiramente das empresas para existir e que deveriam, em tese, atuar como orquestradores independentes de um mercado saudável, uma vez que um setor se torna muito mais ágil quando não se depende de orquestração governamental.

A adoção da GD no Brasil e seu crescimento hoje passa, portanto, por uma necessidade de discussão técnica mais detalhada, e nada pode ser negligenciado, nem mesmo os conectores.

Arnaldo Gil Alves da Silva

Engenheiro Eletricista com pós graduação pela Fundação Getúlio Vargas.

Prepare seus sistemas de energia solar para o Grid Zero: Aspectos técnicos importantes

15 de outubro de 2024